Приведем примерную схему последовательности технологического процесса изготовления дверных блоков с филенчатыми дверями:

1) поперечный раскрой брусков вертикальных, верхнего горизонтального, средних горизонтальных, нижнего горизонтального, средних вертикальных, филенки, вертикальных брусков коробки, горизонтального верхнего бруска коробки и монтажной доски;

2) продольный раскрой всех упомянутых в пункте «1» элементов;

3) заделка сучков на всех раскроенных элементах;

4) фугование пласти и кромки вертикального бруска, нижнего горизонтального бруска, филенки, вертикального бруска коробки и верхнего горизонтального бруска коробки;

5) склеивание нижнего горизонтального бруска и филенки;

6) обработка с четырех сторон вертикального бруска, средних горизонтальных брусков, нижнего горизонтального бруска, среднего вертикального бруска, вертикальных брусков коробки и верхнего горизонтального бруска коробки;

7) торцовка в размер среднего горизонтального бруска, нижнего горизонтального бруска и филенки;

8) долбление гнезд в вертикальном бруске дверного полотна;

9) обработка пласти нижнего горизонтального бруска и филенки;

10) зарезка шипов в верхнем горизонтальном бруске, среднем и нижнем горизонтальных брусках и в среднем вертикальном бруске, а также в вертикальном бруске коробки и верхнем горизонтальном бруске коробки;

11) отборка калевки (выстраивание фигурных краев) и паза в среднем горизонтальном бруске, нижнем горизонтальном бруске, среднем вертикальном бруске и филенке;

12) подсечка калевки в верхнем и среднем горизонтальных брусках;

13) выборка потемка в нижнем горизонтальном бруске;

14) подсечка калевки в нижнем горизонтальном бруске;

15) шлифование поверхностей филенки;

16) предварительная сборка дверного полотна;

17) окончательная сборка дверного полотна;

18) обработка дверного полотна по периметру;

19) выборка гнезд под петли в дверном полотне;

20) долбление гнезд под петли;

• 21) шлифование дверного полотна;

22) постановка полупетель в дверном полотне;

23)сборка коробки;

24) вгонка дверного полотна в собранную коробку.

Раскрой пиломатериалов лучше,производить на кругло-пильных станках или циркулярной пилой. Отборку профилей, выборку потемков и другие аналогичные операции проводят специальными рубанком и фуганком с фигурными резцами.

Предварительная сборка изделий с подгонкой деталей предусмотрена для выявления неточностей и ошибок при раскрое, а окончательную сборку лучше производить в сборочном станке.

По периметру двери обрабатывают электрифицированным или ручным инструментом.

Разберем порядок обработки вертикального бруска филенчатой двери.

Для выпиливания бруска из пиломатериалов, имеющего размер в чистоте 44x94x2000 мм, размеры в заготовке должны быть даны с учетом припусков на обработку. Припуск на обработку и фугование с двух сторон%для деталей этих размеров дается для древесины хвойных пород 5,5 мм. Припуск на торцевание с двух сторон по длине деталей для этого размера бруска составляет 40 мм. Таким образом, размеры бруска в заготовке составляют 44 + 6x94 + 6x2000 + 40 или 50x100x2040 мм. Исходя из этих

размеров, берут хвойную доску толщиной 50 мм и размечают длину и ширину бруска, после чего его выпиливают.

Распиливают доски электропилой или лучковой пилой. После выпиловки брусок обрабатывают с четырех сторон электрорубанком или рубанком и фуганком. При строгании необходимо следить за тем, чтобы брусок был прямоугольной формы и не имел кривизны и перекосов.

На простроганном бруске угольником, рейсмусом размечают гнезда под шипы, для чего брусок кромкой кверху кладут на стол и с помощью угольника карандашом наносят на кромке линии.

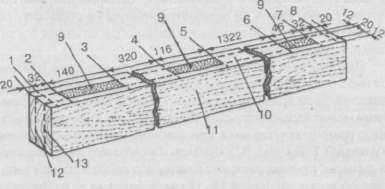

Бруски размечают так (рис. 66). Отступив с торца бруска на 20 мм, с помощью угольника карандашом наносят линию 1; отмерив 32 мм, наносят линию 2; на расстоянии 140 мм от второй линии наносят линию 3. После этого, отмерив необходимые расстояния, наносят линии 4, 5, 6, 7, 8. Затем на торцах бруска на расстоянии 12 мм с каждого ребра наносят линии 12 и 13.

Пересечения поперечных и продольных линий образуют гнезда 9 на кромке. Выбирая гнезда долотом, следят за тем,

Рис. 66. Схема разметки вертикального бруска филенчатой двери:

1-8 — поперечные линии по кромке бруска; 9 — гнезда на кромке под выборку; 10 — кромка бруска; 11 — пласть бруска; 12, 13 — продольные линии по кромке бруска

чтобы долото не выходило за пределы разметки. Эту операцию можно производить электродолбежником, зачищая потом поверхности гнезд стамеской. Необходимо следить за точностью выборки гнезд. Если гнездо будет большего размера, то шип в нем будет сидеть неплотно, а при меньшем размере гнезда шип не войдет в него.

После выборки гнезд в бруске шпунтубелем выбирают паз, а рубанком-калевкой выбирают профиль. Эти операции можно выполнить электрофрезером.

После изготовления всех брусков и филенки дверь собирают. Процесс сборки дверных блоков филенчатой конструкции состоит из предварительной и окончательной сборки дверных полотен и коробок, навешивания дверей в коробку с прирезкой приборов.

После предварительной сборки дверь разбирают, смазывают шипы и проушины клеем, а затем вновь собирают и обжимают в сборочном станке. Соединения в дверных полотнах выполняют на клею с креплением в углах нагелями.

Бруски коробок также собирают на клею с креплением в углах нагелями. Правильность сборки коробок проверяют с угла на угол линейкой и угольником. Собранные дверные полотна должны иметь по периметру припуск на обработку по 2-3 мм на сторону. По периметру двери обрабатывают фуганком или электрорубанком.

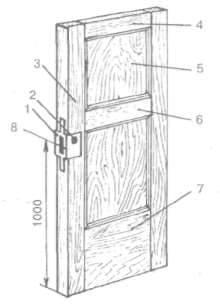

Дверные замки рекомендуется врезать на высоте 1000 мм от низа полотна, но можно и в зависимости от роста пользователей. Если врезают два замка, то расстояние между замками может варьироваться от 200 до 400 мм. Размечают гнезда с помощью угольника или шаблона (например шаблон Кускова П. Е, см. рис. 67). Шаблон изготовляют из древесины и фанеры, причем верхнюю планку его делают из фрезерованной доски толщиной 10-12 мм, а боковые— из фанеры. Боковые планки прибивают к верхней гвоздями.

При разметке гнезда под замок шаблон надевают на кромку двери так, чтобы горизонтальная ось его находилась на расстоянии 1000 мм от низа двери (или на месте, удобном

Рис. 67. Разметка гнезда под врезной замок двери: 1 — шаблон П. Е. Кускова; 2 — замочная скважина; 3 — вертикальный брусок двери; 4 — верхний горизонтальный брусок двери; 5 — филенка; 6 — средний горизонтальный брусок; 7 — нижний горизонтальный брусок; 8 — ось шаблона

пользователю), после чего карандашом размечают гнездо и положение замочной скважины. Затем долотом выбирают гнездо и высверливают замочную скважину.

Если под рукой нет шаблона, то можно использовать для разметки сам замок. Сначала на кромке двери в предполагаемом месте врезания замка отмечают продольную осевую линию, на осевую — прикладывают замок наружной планкой к кромке, совместив отверстия болтовых креплений с осевой и отмечают карандашом контур планки замка. Угольником отмечают верхнюю и нижнюю границы замка. Замок прикладывают к кромке двери боковой стороной, совместив планку с верхней и нижней линией замка.

Карандашом отмечают высоту корпуса замка.

В коробке необходимо выбрать стамеской место для запорной планки. Место для планки размещают, прикладывая ее к бруску коробки и обводя по контуру карандашом. Гнезда под замок можно выбирать на горизонтально-вертикальном станке или электросверлом и электродолбежником в несколько приемов.

Замки вставляют в вертикальные бруски филенчатых дверей, но выше или ниже среднего горизонтального бруска. Устанавливать замки против средних брусков не допускается, так как нарушается прочность шипового соединения.

Вгонка дверей. Процесс вгонки дверного полотна в коробку заключается в подгонке дверного полотна к коробке с подчисткой отдельных мест (в случае надобности), в постановке нащельников (шталиков) на шурупах и клею на полутора- и двупольных дверях, в навешивании дверных полотен на петли, в зачистке провесов и других неровностей, в расшивке блока упаковочными планками.

На специальный стол или верстак кладут собранную коробку и дверь тщательно подгоняют к четвертям коробки. После вгонки дверь должна иметь 2-миллиметровый зазор, между обвязкой и четвертью в коробке, необходимый для слоя краски. После подгонки дверь должна лежать в четвертях заподлицо с кромкой коробки.

Перед вгонкой в коробку двупольных дверей предварительно отбирают фальцы по створу дверей на фрезерном станке или ручным инструментом, затем двери складывают в местах створок (фальцами), после чего вгоняют обычным способом. Зазор в местах створа должен составлять2 мм. В двупольных дверях после подгонки ставят на клею и шурупах нащельники, после чего двери навешивают на накладные фигурные петли. Гнезда под петли выбирают на рабочем месте с помощью шаблона Павлихина. Дверь должна быть навешена так, чтобы она не пружинила при открывании и закрывании и вращалась на петлях свободно. В б-локе не допускаются покоробленность, перекосы более 2 мм в любом направлении, необработанные места и шероховатости.

Каждое полотно навешивают на две или три Петли, причем бауты верхней и нижней петель должны быть на одной вертикальной оси. Петли располагают на расстоянии 250 мм от

верха и низа двери (до середины петли). Двери с толщиной полотна 40 мм и шириной до 900 мм навешивают на петли ПНШ110, ПНФШ110, ПКЦ130, ПНФЦ130, а двери с толщиной полотна 40 мм и шириной 1100 мм — ,на петли ПНШ130 или ПНФШ130 (фигурные) с ходом на шарике.

Двери с принудительным закрыванием и толщиной полотен 40 мм навешивают на петли пружинные одностороннего действия ПП0110 или ПП0130, а качающиеся двери с толщиной полотна 40 мм — на пружинные петли двустороннего действия ППД110, ППД130.

После пригонки и навешивания двери весь блок проверяют, в необходимых местах провесы зачищают. Готовый блок расшивают упаковочными планками и окрашивают.

Щитовые двери. Технологический процесс изготовления дверных блоков с щитовыми полотнами состоит из следующих основных операций: изготовление рамок и заполнителя, подготовка облицовочного материала, склеивание щитов двери, обработка щитов по периметру, постановка обкладок и раскладок, изготовление дверной коробки, установка (вгонка) дверей в коробку с навешиванием на петли.

Схема последовательности технологического процесса изготовления дверных блоков с щитовыми полотнами:

1) поперечный раскрой вертикального, горизонтального брусков и бруска под замок для рамки щита, реек для заполнения рамки, фанеры или твердой древесноволокнистой плиты для облицовки, обкладки по периметру, вертикальных и горизонтального брусков дверной коробки и монтажной доски;

2) продольный раскрой упомянутых в пункте «1» элементов;

3) фуговка в угол всех брусков дверной коробки;

4) обработка в размер реек для заполнения рамки;

5) обработка с четырех сторон всех брусков рамки щита, обкладки по периметру, раскладок по стеклу, всех брусков дверной коробки и монтажной доски;

6) зарезка шипов на вертикальных и горизонтальных брусках рамки щита, на всех брусках коробки двери и на монтажной доске;

7) продольный раскрой для сотового заполнения рамки (если таковым заменено реечное заполнение);

12*

8) торцовка сотового заполнителя рамки (шпона или фанеры);

9) прорезка пазов в сотовом заполнителе рамки;

10) сборка сотов;

11) сборка рамок щитовой двери;

12) высечка проема в ДВП (или фанере) под стекло; .

13) усовка раскладок по стеклу;

14) снятие фаски на двери и на коробке;

15) формирование пакета щитов;

16) склеивание щита двери и обжимание;

17) обработка щита по периметру под обкладки;

18) шлифовка плоскостей;

19) установка и закрепление обкладок по периметру и в проеме под стекло;

20) прорезка гнезд под петли в двери и дверной коробке;

21) выборка гнезд под замок в дверном полотне;

22) сборка коробки, вгонка двери и окончательная отделка блока.

Изготовление щитов, склеенных из узких реек, весьма трудоемкий процесс, так как рейки нужно калибровать по толщине и ширине. Кроме того, чтобы получить щит точного размера по толщине, его следует обрабатывать с обеих сторон на рейсмусовом станке. Все это требует больших припусков на обработку и вызывает значительный перерасход древесины. Склеивание реек по кромкам увеличивает, кроме того, расход клея. Для склеивания щитов необходимо иметь специальный клеильный пресс. Все это привело к изготовлению щитовых дверей с применением рамки в качестве основного несущего каркаса. Для дверей толщиной 40 мм рамки изготавливают из брусков сечением 40-60x32 мм. Бруски рамки выпиливают по длине из пиломатериалов толщиной 40 мм, влажностью 6-10% и раскраивают по ширине.

Бруски соединяют в рамку на шип или на металлические скрепки впритык. Соединение брусков рамок на шипах повышает прочность рамки, но вместе с тем увеличивает расход древесины и трудоемкость изготовления рамки за счет ввода дополнительной операции зарезания шипов.

Скрепки ставят для того, чтобы рамка в процессе заполнения ее серединкой и закладки в пресс щита не расползалась. При аккуратном заполнении рамки и осторожном обращении с пакетом щита двери скрепки можно не ставить.

Для исполнения сплошной двери используют две рамки — наружную и внутреннюю. Сечение брусков внутренней рамки должно быть таким же, как и сечение брусков наружной.

Полученные заготовки обрабатывают в размер по толщине строганием. Бруски рамки не должны иметь гнили, кривизны, выпадающих, загнивших и гнилых сучков.

Для изготовления заполнителя применяют маломерные пиломатериалы и отходы производства (для сплошных и разреженных серединок), отходы фанеры и твердой древесноволокнистой плиты толщиной 4 мм (для сотового заполнения).

Влажность отходов древесины, полученной при раскрое пиломатериалов для столярных изделий, составляет примерно 12-18%. Перед заполнением серединки необходимо высушить до влажности 6-10%.

Для помещений с относительной влажностью воздуха более 60% делают двери со сплошным заполнением деревянными рейками. После сборки рамки на нее накладывают фанеру или твердую древесноволокнистую плиту, предварительно намазанную клеем, и прикрепляют к рамке мелкими гвоздями длиной 20-25 мм.

Для дверей со сплошным заполнением толщина облицовки из твердой древесноволокнистой плиты допускается толщиной 3 мм.

После закрепления облицовки рамку переворачивают и все внутреннее пространство заполняют рейками толщиной, соответствующей толщине рамки. При укладке реек следует следить за тем, чтобы они были плотно прижаты одна к другой, поверхность их была ровной, а стыки располагались вразбежку. После заполнения рамки рейками ее накрывают сверху вторым облицовочным листом, предварительно намазанным клеем, и прикрепляют его мелкими гвоздями с четырех сторон. При изготовлении щита с разреженным заполнением рамку заполняют не сплошь, а с промежутками.

Щит двери с заполнением в виде сотов состоит из рамки с уложенными в ней сотовыми решетками. Соты собирают из полосок фанеры или твердой древесноволокнистой плиты толщиной 4 мм, шириной 32 мм. В полосках через 40 мм прорезают пазы шириной, равной толщине полосок плюс 1 мм, и глубиной, равной половине ширины полосок плюс 1 мм. Из полосокс прорезями набирают решетку в виде сотов с ячейками размером 40x40 мм. Рамку щита двери заполняют двумя или тремя сотами.

Щит двери с заполнением из ломаных полосок твердых древесноволокнистых плит состоит из рамки, в которой укладывают на ребро изломанные полоски. Полоски нарезают разной длины, шириной 32 мм. Надламывают полоски на специальном станке или шаблоне — прессе, имеющем форму изломанной полоски.

К внутренним дверям облицовочный материал приклеивают клеями К-17, УКС, а к наружным — клеем КБ-3. Вместо клея можно применять пленку, но в этом случае облицовочный материал приклеивают в горячем гидравлическом прессе.

При заполнении серединки щита разреженными рейками необходимо следить за тем, чтобы при укладке не попадались рейки, имеющие гниль, кору и влажность более 10%.

При укладке сотового заполнения необходимо внимательно наблюдать за тем, чтобы соты заполнили все внутреннее пространство в рамке, а концы полосок одних сотов свободно входили в свободное пространство между концами полосок других сотов.

После заполнения серединки щита рамку покрывают другим облицовочным.листом, предварительно смазанным клеем, и закрепляют его в углах мелкими гвоздями. Затем собранный щит снимают с рабочего стола и переносят в пресс, где помещают на основание таким образом, чтобы он лежал ровно посередине, без свивания концов.

Затягивать щит нужно равномерно, обжимая его с двух сторон от середины к краю. Стянутый щит в этом состоянии выдерживают (в зависимости от применяемого клея) в течение 6-12 часов. Готовый щит освобождают для свободной вы-

держки в течение 12-24 часов в помещении с нормальной влажностью (до 60%) и температурой 18—20°С.

Удельное давление при склеивании должно быть 5-8 кгс/см2, причем меньший предел относится к щитам с сотовым и разреженным заполнением, а больший — к сплошному заполнению щита. Продолжительность прессования зависит от вида клея — 6-12 мин. для смоляных клеев.

После склеивания и выдержки щиты обрабатывают по периметру, а затем в сделанные пазы устанавливают раскладки. Обработка по периметру включает в себя опиловку щита до необходимого размера и шлифование поверхностей щита. В светлых дверях ставят раскладки по стеклу.

Изготавливают коробку и вгоняют дверное полотно в нее так же, как и в филенчатых дверях.

Технические условия изготовления дверей. Двери должны иметь правильную геометрическую форму. Покороблен-ность и перекосы допускаются не более 0,7 мм на 1 метр. Изготовляют двери из древесины хвойных пород— сосны, ели, пихты, лиственницы и кедра. Внутренние двери в помещениях с относительной влажностью воздуха не более 60% можно делать из древесины бука, березы, осины, ольхи, липы и тополя.

Влажность древесины полотен и коробок внутренних дверей должна быть в пределах 6-12%, обкладок и заполнения щитовых дверей — 6-10%, коробок наружных дверей — 6-18%. •' Влажность заделок, нагелей, шкантов должна быть на 2-3% меньше влажности древесины изделия. Двери могут изготовляться с прозрачной и непрозрачной отделкой. Пороки древесины для деталей дверей не допускаются; допускаются здоровые сросшиеся сучки, атакже трещины до 0,1 мм.

Для заполнения щитовых дверей используется древесина без гнили, а если с обзолом, то без луба и коры на ней. На брусках обвязок полотен дверей обзол не допускается. Заделки, пробки в шиповых соединениях и в местах расположения врезных приборов не допускаются. В наружных дверях и во внутренних, для помещений с относительной влажностью воздуха более 60%, заделки ставят на клеях с повышенной водостойкостью (КБ-3).

Детали филенчатых дверей могут быть клеенными по сечению и по длине. Соединения по длине должны быть выполнены на зубчатый шип. Их нельзя делать в местах установки (врезки) приборов, в шиповых соединениях и в дверных блоках с прозрачной отделкой. Филенчатые двери и коробки собирают на клею и нагелях. Провесы в местах сборки дверей, коробок должны быть устранены.

Для полотен дверей, окрашиваемых непрозрачной краской, допускается соединять древесноволокнистые плиты и фанеру «на ус», причем длина усового соединения должна быть не менее 7 мм. Соединение листов облицовки встык не допускается.

Притворы дверей уплотняют пенополиуретановыми прокладками, приклеиваемыми клеями КН-29, «Момент», «Марс» и др.